O que é uma coluna de destilação fracionada e como ela otimiza a produção de etanol?

Nos bastidores da indústria química, petroquímica e de biocombustíveis, existe um equipamento silencioso, mas fundamental para a eficiência e a pureza dos produtos: a coluna de destilação fracionada.

Ela é o coração de processos que transformam petróleo bruto em combustíveis, purificam substâncias químicas e garantem a qualidade de bebidas e fármacos.

Mas o que torna essa coluna tão essencial? Como ela consegue separar componentes complexos com tamanha precisão? E por que sua performance impacta diretamente a rentabilidade e a sustentabilidade das operações industriais?

Neste artigo, você vai compreender, de forma clara e envolvente, como a coluna de destilação fracionada funciona, suas aplicações, vantagens e os diferenciais que tornam a Apema uma referência na fabricação desses equipamentos.

Como funciona a coluna de destilação fracionada

A coluna de destilação fracionada opera com base em um princípio simples, mas poderoso: a diferença de pontos de ebulição entre as substâncias de uma mistura líquida.

Ao aquecer o composto, os componentes mais leves vaporizam primeiro e sobem pela coluna, enquanto os mais pesados permanecem em estado líquido na base.

Esse processo ocorre de forma contínua e controlada, permitindo que cada componente seja separado em diferentes estágios — o que garante alta eficiência de purificação e aproveitamento máximo do material.

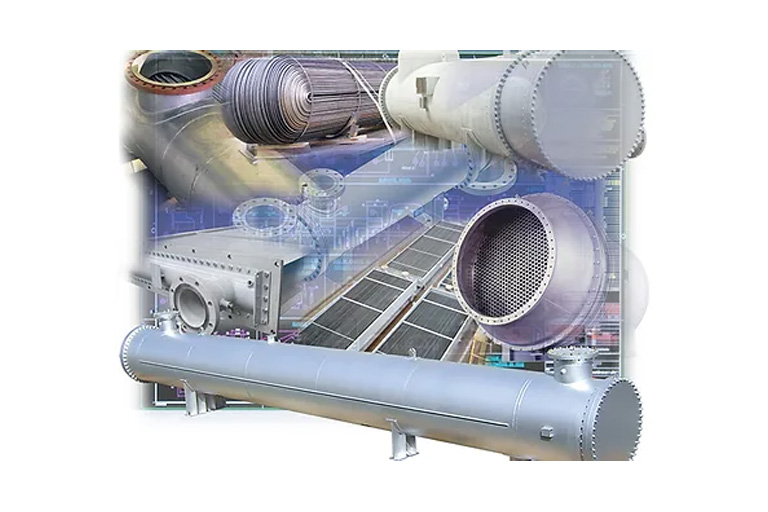

Estrutura e componentes principais

Uma coluna de destilação típica é composta por três elementos fundamentais:

- Reboiler (aquecedor): responsável por transformar o líquido em vapor.

- Coluna vertical: onde ocorre a separação dos componentes, por meio de pratos ou enchimentos internos.

- Condensador: que resfria os vapores e os converte novamente em líquido.

Esses elementos trabalham em conjunto, formando um sistema cíclico que mantém o equilíbrio entre vaporização e condensação, assegurando a eficiência do processo.

Tipos de colunas: pratos e enchimento

Existem dois principais tipos de colunas de destilação fracionada:

- Colunas de pratos ou bandejas: possuem bandejas horizontais que criam estágios de separação dentro da torre. Cada prato representa um ponto em que ocorre condensação e troca térmica entre o vapor e o líquido.

- Colunas de enchimento: utilizam materiais como anéis metálicos ou esferas de cerâmica, ampliando a área de contato entre as fases e tornando a separação mais precisa.

A escolha entre um modelo e outro depende do tipo de fluido, da pureza desejada e das condições de operação — parâmetros que a Apema analisa cuidadosamente em cada projeto personalizado.

Aplicações industriais da coluna de destilação fracionada

Com sua versatilidade, a coluna de destilação fracionada está presente em praticamente todos os segmentos industriais que envolvem separação e purificação de substâncias líquidas.

Refinarias de petróleo e petroquímica

Nas refinarias de petróleo, as colunas de destilação fracionada são o centro do processo de separação do petróleo bruto em frações como gasolina, diesel, querosene e óleo combustível.

Cada fração é retirada em um ponto específico da torre, conforme o ponto de ebulição do composto. Essa precisão é essencial para o desempenho e a segurança das operações.

Indústria química e farmacêutica

Na indústria química, essas colunas são utilizadas na purificação de reagentes, solventes e intermediários químicos, assegurando produtos de alta pureza.

Já na indústria farmacêutica, a tecnologia é aplicada na separação e concentração de princípios ativos, garantindo a qualidade e estabilidade dos medicamentos.

Produção de biocombustíveis e bebidas

A coluna de destilação etanol é uma aplicação específica voltada à produção de biocombustíveis. Nesse processo, a eficiência da separação impacta diretamente a viabilidade econômica e a sustentabilidade da operação.

Além disso, colunas semelhantes são usadas na indústria de bebidas alcoólicas, especialmente na fabricação de destilados como uísque e vodka, garantindo pureza e teor alcoólico controlado.

Materiais e construção: resistência para altas pressões e temperaturas

Para suportar as exigências operacionais de pressão e temperatura, a coluna de destilação fracionada deve ser construída com materiais de alta resistência.

Entre os mais utilizados estão o aço inoxidável, inconel, duplex e superduplex, que oferecem durabilidade, resistência à corrosão e segurança estrutural.

Esses materiais são escolhidos de acordo com o tipo de fluido processado e as condições de trabalho. Em algumas aplicações específicas, também podem ser usados cuproniquel, titânio ou alumínio.

Todos os equipamentos da Apema seguem rigorosamente a norma ASME VIII Divisão 1, garantindo confiabilidade e certificação internacional de qualidade.

Vantagens técnicas e operacionais

Investir em uma coluna de destilação fracionada bem projetada traz benefícios diretos à performance industrial:

- Alta eficiência na separação de misturas complexas.

- Versatilidade para diferentes processos (etanol, petróleo, solventes, bebidas, fármacos).

- Durabilidade e resistência em ambientes de alta pressão e temperatura.

- Projeto personalizado, adaptado às necessidades de cada cliente.

- Melhor relação custo-benefício, graças à otimização energética e à longevidade do equipamento.

Além disso, o dimensionamento adequado — considerando altura, diâmetro e peso — é essencial para garantir o desempenho esperado.

Colunas podem chegar a 22 metros de altura e 4,5 metros de diâmetro, com peso máximo de 120 toneladas. Para unidades maiores, é necessário avaliar condições estruturais e de transporte específicas.

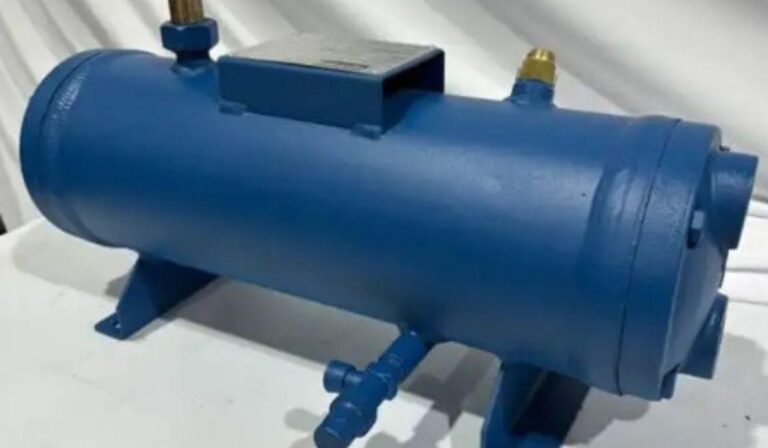

O papel do condensador e do trocador de calor aletado

Dentro do sistema de destilação, o condensador exerce uma função crucial: resfriar os vapores ascendentes e convertê-los novamente em líquidos.

Esse processo mantém o equilíbrio térmico da coluna e influencia diretamente a pureza dos produtos finais.

Complementando esse sistema, o trocador de calor aletado é amplamente utilizado para otimizar a transferência térmica entre fluidos.

Suas aletas metálicas aumentam a área de contato e tornam a troca de calor mais rápida e eficiente, reduzindo o consumo de energia e melhorando o controle de temperatura — especialmente em processos petroquímicos e de refrigeração industrial.

Personalização e engenharia sob medida

Cada processo industrial é único — e, por isso, a Apema desenvolve projetos sob medida para colunas de destilação.

O design é definido com base em variáveis como tipo de mistura, pressão de operação, vazão de alimentação, grau de pureza desejado e infraestrutura disponível.

Essa personalização garante uma solução totalmente alinhada aos objetivos do cliente, evitando desperdícios e assegurando o máximo desempenho ao longo da vida útil do equipamento.

Conclusão

A coluna de destilação fracionada é um dos pilares da engenharia de processos industriais modernos.

Mais do que separar substâncias, ela representa eficiência energética, segurança operacional e qualidade do produto final — três fatores indispensáveis para qualquer indústria competitiva.

Na Apema, unimos tecnologia, experiência e rigor técnico para projetar colunas de destilação, torres de separação e trocadores de calor que entregam desempenho superior e durabilidade comprovada.

Cada equipamento é desenvolvido com foco na otimização dos processos, garantindo economia e confiabilidade em aplicações que vão da refinaria de petróleo à produção de biocombustíveis.

Aprofunde-se mais sobre inovação e tecnologia industrial acompanhando o blog da Apema.

Compartilhe este artigo com profissionais do setor e siga nossas redes sociais para ficar por dentro das soluções que estão transformando o futuro da engenharia de processos.