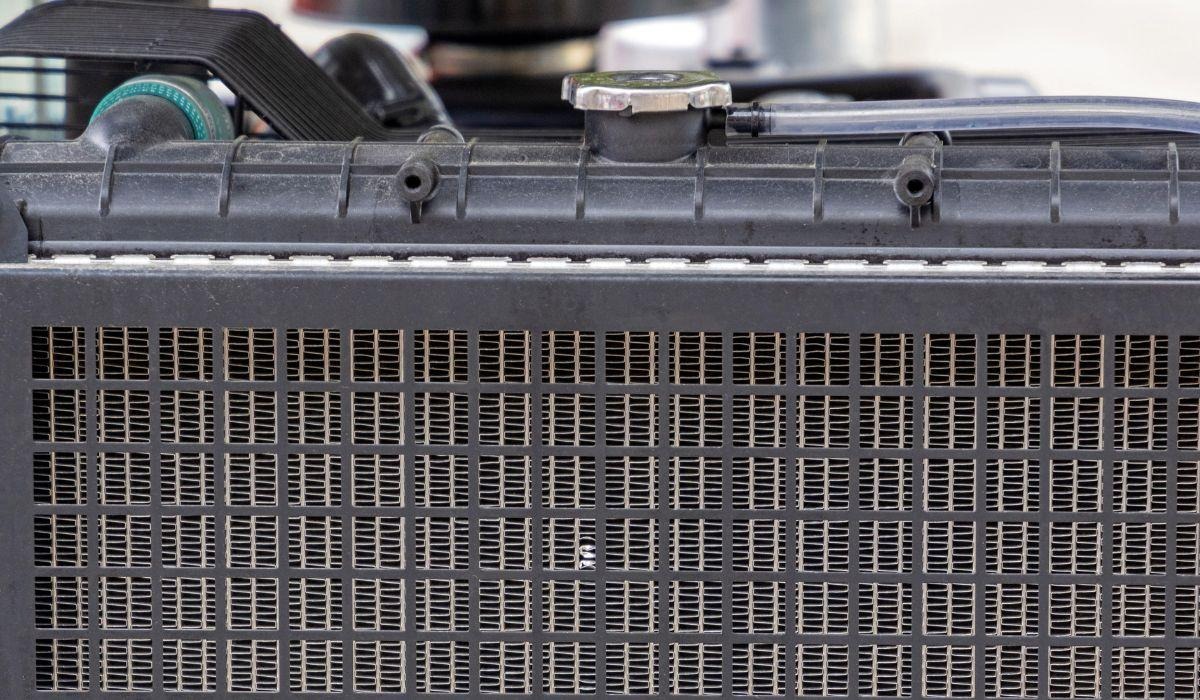

Erros comuns na instalação de radiadores aletados e como evita-los

Você sabia que muitos problemas em sistemas de aquecimento e resfriamento industrial não são causados pelo equipamento em si, mas por erros de instalação?

Radiadores aletados mal instalados podem gerar perda de eficiência, superaquecimento de motores e até falhas estruturais.

Neste artigo, vamos abordar os erros mais comuns na instalação de radiadores aletados e apresentar soluções práticas para evitá-los.

Com informações técnicas detalhadas, você entenderá como garantir eficiência, segurança e durabilidade dos seus sistemas industriais.

Dimensionamento inadequado

Um dos erros mais frequentes na instalação de radiadores aletados é não considerar corretamente o dimensionamento.

Sem um cálculo preciso, o equipamento não consegue atender à demanda térmica, prejudicando todo o processo industrial.

Consequências do dimensionamento errado

- Baixa eficiência térmica: radiadores subdimensionados não transferem calor suficiente, comprometendo aquecimento ou resfriamento.

- Sobrecarga dos sistemas auxiliares: bombas, ventiladores e outros equipamentos podem trabalhar em excesso, aumentando o consumo de energia.

- Desgaste prematuro: sobreaquecimento ou operação fora das condições ideais reduz a vida útil do radiador e de equipamentos conectados.

Como evitar?

- Avalie a capacidade térmica necessária de acordo com a aplicação industrial.

- Considere temperaturas de entrada e saída do fluido, condições ambientais e espaço disponível.

- Consulte normas técnicas como ASME VIII e diretrizes da Petrobras para garantir segurança e conformidade.

Um dimensionamento adequado é a base para instalação correta e operação eficiente.

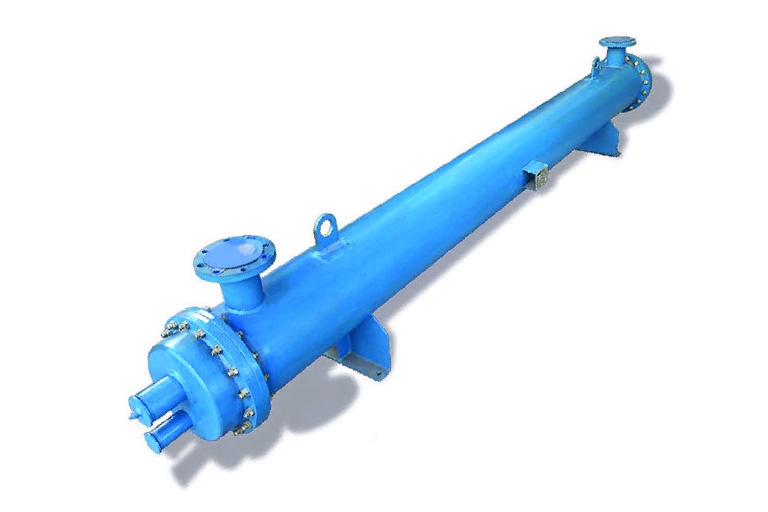

Instalação e suporte inadequados

Outro erro crítico é instalar o radiador sem considerar o suporte, peso e dimensões corretas. Radiadores aletados podem chegar a 22 metros de comprimento e 120 toneladas, exigindo planejamento logístico e estrutural.

Problemas mais comuns

- Deformações e danos estruturais: falhas no suporte podem causar empenamento de tubos e aletas.

- Vibrações excessivas: instalação sem fixação adequada aumenta o risco de falhas mecânicas.

- Dificuldade de manutenção: acesso limitado dificulta inspeções e reparos.

Como evitar?

- Planeje a logística de transporte e instalação com antecedência.

- Utilize suportes e estruturas compatíveis com o peso e dimensões do radiador.

- Garanta espaço suficiente para manutenção e inspeções periódicas.

A atenção a detalhes estruturais evita danos físicos e problemas operacionais a longo prazo.

Conexões e fluxo incorretos

O alinhamento inadequado de tubulações e falhas nas conexões podem comprometer a eficiência da troca de calor e gerar vazamentos.

Impactos negativos

- Fluxo irregular do fluido: reduz a eficiência térmica e pode causar hotspots.

- Vazamentos e contaminação: fluido de aquecimento em contato com a superfície externa compromete a limpeza e segurança do sistema.

- Falhas em sistemas críticos: motores, geradores e processos industriais podem ser afetados, gerando custos e paradas inesperadas.

Como evitar?

- Verifique a direção correta do fluxo do fluido conforme projeto.

- Utilize conexões compatíveis e de alta qualidade, ajustando torque e alinhamento.

- Teste vazamentos e pressões antes de iniciar a operação plena.

Seguir essas práticas assegura eficiência e prolonga a vida útil do equipamento.

Falta de manutenção preventiva

Mesmo com instalação correta, a ausência de manutenção preventiva é um erro que compromete radiadores aletados.

Riscos da negligência

- Acúmulo de sujeira nas aletas: reduz a transferência de calor.

- Corrosão de tubos e estrutura: materiais desgastados afetam eficiência e segurança.

- Falhas inesperadas: paradas não programadas aumentam custos operacionais.

Boas práticas de manutenção

- Realize limpeza periódica das aletas para evitar acúmulo de poeira e resíduos.

- Inspecione tubos, cabeçotes e estrutura para identificar sinais de desgaste ou corrosão.

- Monitore desempenho térmico e faça ajustes preventivos conforme necessário.

Manutenção preventiva garante operação eficiente, segura e duradoura.

Escolha inadequada de materiais

Selecionar materiais que não atendem às condições operacionais é outro erro comum. Radiadores aletados trabalham em ambientes diversos, com fluido quente, gases ou ar.

Impactos da escolha errada

- Corrosão precoce: materiais inadequados não resistem à química do fluido ou ambiente.

- Perda de eficiência: materiais com baixa condutividade térmica comprometem a troca de calor.

- Substituições frequentes: aumento de custos e geração de resíduos industriais.

Como evitar?

- Escolha tubos, aletas e estrutura em aço carbono, inox ou alumínio, conforme aplicação.

- Considere formatos de aletas (L-Fin ou G-Fin) que otimizam a transferência de calor.

- Consulte especialistas da Apema para orientação técnica e soluções personalizadas.

Material adequado é essencial para confiabilidade, eficiência e sustentabilidade do sistema.

Conclusão

Erros na instalação de radiadores aletados podem comprometer eficiência, segurança e durabilidade, impactando diretamente a operação industrial.

Dimensionamento incorreto, suporte inadequado, conexões mal executadas, falta de manutenção e escolha errada de materiais são os problemas mais comuns, mas todos evitáveis com planejamento e boas práticas.

Investir em radiadores aletados da Apema, com suporte técnico especializado, garante não apenas a instalação correta, mas também eficiência térmica, durabilidade e segurança em processos industriais críticos.

Evite problemas antes que eles aconteçam! Comente abaixo, siga nosso blog e compartilhe este conteúdo com colegas que lidam com instalação e manutenção de sistemas térmicos.

Siga a Apema nas redes sociais para mais dicas técnicas e soluções confiáveis para radiadores aletados.